SMT自20世纪60年代问世以来,经过50多年的发展,已进入完全成熟阶段,不仅成 为当代电路组装技术的主流,而且继续深入发展。就封装期间的组装工艺来说,SMT的发 展已经接近极限(二维封装),应在此基础上积极开展多芯片模块和三维组装技术的研究。

1.芯片级组装技术

自从1947年世界上第一只晶体管问世以来,特别是随着大规模集成电路、超大规模集 成电路及专用集成电路(Application Specific Integrated Circuit,ASIC)器件的飞速发展,出 现了各种先进的IC封装技术,如DIP. SOP (Small Outline Package,小外形封装)、QFP、 BGA和CSP等。随着SMT技术的成熟,将裸芯片直接贴装到PCB上已被提到日程,特别 是低膨胀系数的PCB一级专用焊接和填充料的成功开发,这些制约裸芯片发展的瓶颈技术 的解决,使裸芯片技术进入一个高速发展的新时代。1997年以来,裸芯片的年增长率已达 到30%以上,发展较为迅速的裸芯片应用包括计算机的相关部件,如微处理器、高速内存和 硬盘驱动器等。除此之外,还有一些便携式设备,如手机和便携电脑等。最终所有的消费电 子产品,由于对高性能的要求和小型化发展趋势,也将大量使用裸芯片技术,因而裸芯片技 术必将成为21世纪芯片应用的发展主流。

裸芯片焊接技术有3种主要形式:芯片直接组装(Chip On Board,COB)技术、自动带焊

(Tape Automatic Boarding,TAB)技术和倒装片技术。

(1) 芯片直接组装技术

表面贴装技术是当今高密度引脚数组件的新领域。尽管这显示出实际的设计与制造的 优越性,但是它的能力远未被完全认识。通过减小引脚间距,表面组件可以大大地缩小尺寸 (目前表面组件引脚间距为1.27 mm(50 mil))o为了获得更好的投资效益,已有引脚更密 (0. 84 mm(33 mil)、0.63 mm(25 mil)和0. 50 mm(20 mil)间距)的组件被开发出来,这种趋 势将导致0. 25 mm(10 mil)引脚间距的组件问世。将单个管芯或多个管芯的芯片直接贴装 在基板上,可以进一步减小PCB的面积。这就是所谓的芯片组装技术。

用COB技术封装的裸芯片,其芯片主体和I/O端子(焊区)在晶体上方,焊区周边分布 在芯片的四边。在焊接时,先将裸芯片用导电/导热胶粘在PCB上,凝固后,用线焊机将金 属丝(A1或Au)在超声、热压的作用下,分别连接在芯片上的I/O端子焊区和PCB相对应的 焊盘上,测试合格后再封上树脂胶。COB技术具有价格低廉、节约空间和工艺成熟的优点。

COB技术致力于降低成本和节省投资。由于基板上用了裸露的IC芯片,因而基本实现 了成本的降低。这里不存在封装管芯片的成本问题。由于在芯片与引脚中使用的银膏昂 贵,因而在某些应用中用锡膏来代替银膏以降低成本。然而,为了使用锡膏,就需要在管芯 背面镀一层金,这样就抵消了其他成本的节约,同时也给PCB制造商增加了负担。

(2) 自动带焊技术

TAB技术比COB技术优越之处在于:TAB在PCB上分布较低,且由于COB中引脚较 长,故引脚电感约高20%,这使得在电学性质(尤其是在高频下)方面TAB比COB要好。

(3) 倒装片技术

与COB相比,倒装片的I/O端子以面阵列式排列在芯片上,并在I/O端子表面制造成 焊料凸点。焊接时,只要将芯片反置于PCB上,使凸点对准PCB±的焊盘,加热后就能实现 FC与PCB的互连,因而FC可以采用类似于SMT的技术手段进行加工。早在20世纪60 年代末,国际商用机器(International Business Machine,IBM)公司就把FC技术大量应用于 计算机中,即在陶瓷PCB±贴装高密度的FCO到了 20世纪90年代,该技术已在多种行业 的电子产品中加以应用,特别是在便携式的通信设备中。IBM公司将FC连接到PCB的过 程称为受控的塌陷芯片连接(Controlled Collapse Chip Connection,C4)o在焊接过程中裸 芯片一方面受到熔化焊料表面张力的影响,可以自行校正位置,另一方面又受到重力的影 响,芯片高度有限度地下降。因此,FC无论是封装还是焊接,其工艺都是可靠的和可行的。 当前该技术已引起电子装配行业的广泛重视。由于管芯比任何引脚间距的组件要小得多, 因而与COB技术相比,倒装片技术提供的节省空间是非常明显的。

2.多芯片模块(MCM)技术

MCM是20世纪90年代以来发展较快的一种先进的混合集成电路,它把几块IC芯片 组装在一块电路板上,构成功能电路块,称之为多芯片模块。可以说MCM技术是SMT的 延伸,一组MCM的功能相当于一个分系统的功能。通常MCM基板的布线多于4层,且有 100个以上的I/O引出端,并将CSP、FC、ASIC器件与之互连。它代表着20世纪90年代电 子组装技术的精华,是半导体集成电路技术、厚/薄膜混合微电子技术、PCB电路技术的结 晶,国际上称之为微电子组装技术。MCM技术主要用于超高速计算机、外层空间电子技 术中。

MCM技术通常分为三大类,即薄片多芯片模块(Multichip Module-Laminar, MCM-L)、

陶瓷多芯片模块(Multichip Modul^Ceramic,MCM-C)和沉积多芯片模块(Multichip Module- Deposition, MCM-D)O MCM-L是在印刷电路上制作成高密度组装和互连的技术,是PCB 组装技术的延伸与发展;MCM-C是在陶瓷多层基板上用厚膜和薄膜多层方法来完成高密度 组装和互连的技术;MCM-D是在硅基板或其他新型基板上采用沉积方法制作薄膜多层高 密度组装和互连的技术。在MCM制作过程中,MCM-D的技术含量最高。

若把几块MCM组装在普通电路板上,就实现了电子设备或系统级的功能,从而使军事 和工业用电路组件实现了模块化。21世纪的前20年是MCM推广应用和使电子设备变革 的时期。

3.三维立体组裝技术

三维立体组装技术(简称3D组装技术)的指导思想是把IC芯片(MCM片、WSI大圆片 规模集成片)逐片叠加起来,利用芯片的侧面边缘和垂直方向进行互连,将水平组装向垂直 方向发展为立体组装。实现三维组装不但使电子产品的密度更高,也使其功能更多、信号传 输更快、性能更好、可靠性更高,而电子系统的相对成本却会降低,是目前硅芯片技术的最高 水平。

当前实现3D组装的途径大致有3种:一是在多层基板内或多层布线介质中埋置R(电 阻)、C(电容)及IC,基板顶端再贴装片式元器件,此方法称为埋置型3D结构;二是将硅大圆 片规模集成片作为基板,在其上进行多层布线,最上层再贴装SMD构成3D,此方法称为有 源基板型3D结构;三是将MCM上、下层双叠互连起来称为3D,此方法称为叠装型3D 结构。

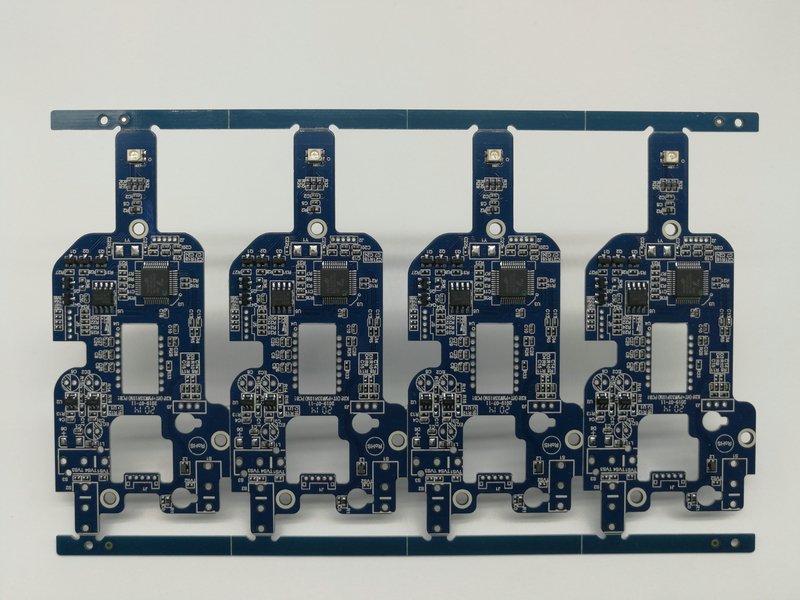

以上是由smt贴片加工厂怡泰电子为您分享的关于表面贴装工艺smt的发展趋势的相关内容,如需了解更多PCBA加工、SMT贴片加工、COB邦定加工、插件后焊加工等贴片加工相关知识,欢迎访问怡泰电子smt技术知识栏目。